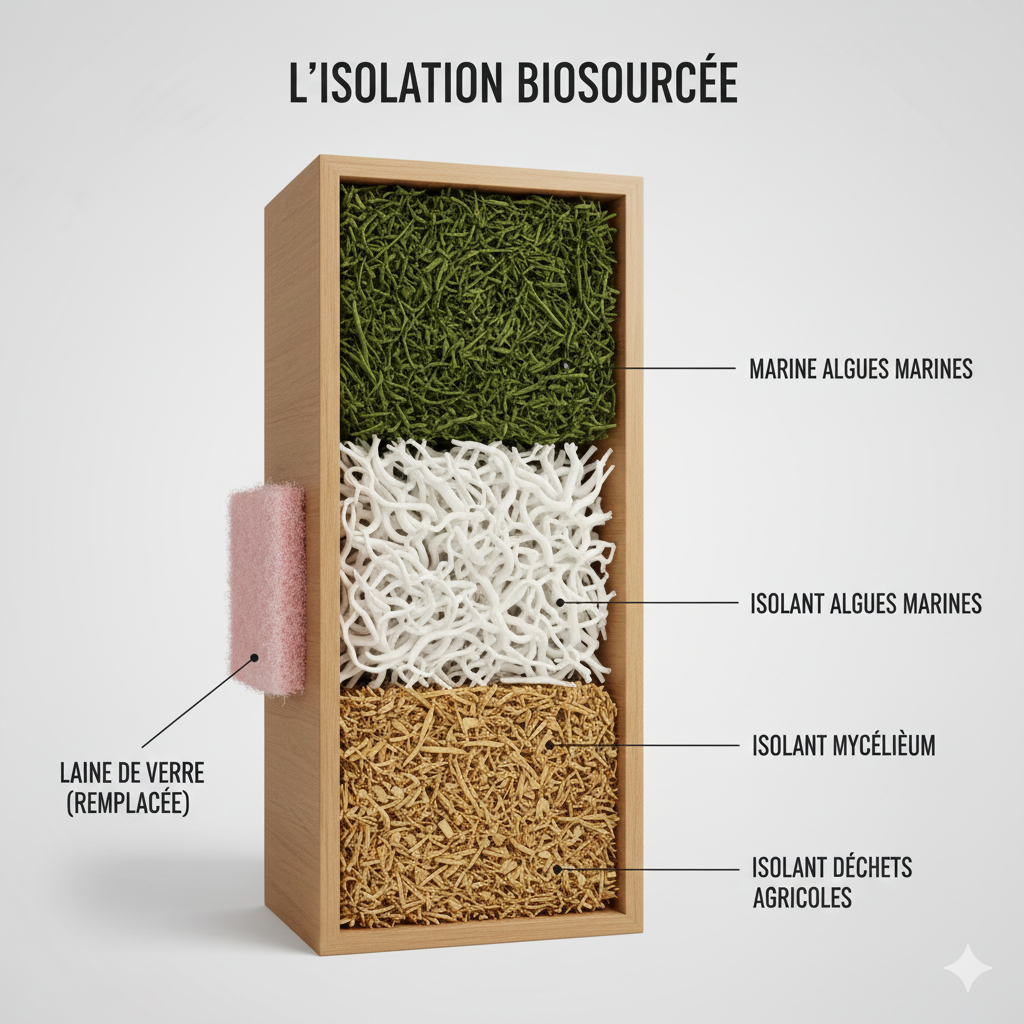

Le secteur du bâtiment traverse une mutation sans précédent. Alors que la réglementation thermique devient de plus en plus exigeante, l’industrie cherche désespérément à réduire l’empreinte carbone des matériaux de construction. Pendant des décennies, la laine de verre a régné en maître sur nos combles et nos murs grâce à son coût dérisoire. Cependant, son bilan écologique désastreux — entre énergie grise massive pour sa fabrication et recyclage quasi impossible — ouvre la porte à une nouvelle génération de solutions. Issues de la biotechnologie et de l’économie circulaire, des matières premières comme le mycélium de champignon, les algues marines ou les résidus de récoltes s’imposent désormais comme les futurs standards de l’isolation haute performance.

La fin de l’hégémonie de la laine de verre : pourquoi changer ?

La laine de verre, bien que performante thermiquement, cache une réalité industrielle moins glorieuse. Son remplacement n’est plus seulement une question d’éthique, mais une nécessité économique et réglementaire.

Le bilan carbone et l’énergie grise

La fabrication de la laine de verre nécessite la fusion de sable et de verre recyclé à des températures dépassant les 1 000 °C. Ce processus est extrêmement gourmand en énergies fossiles. À l’inverse, les isolants biosourcés captent du CO2 durant leur croissance (photosynthèse pour les plantes, développement biologique pour le mycélium), offrant un bilan carbone neutre, voire négatif. En 2026, construire avec des matériaux qui stockent le carbone devient un avantage financier grâce aux taxes sur les émissions.

Les enjeux de santé et de recyclage

La manipulation de la laine de verre est connue pour ses propriétés irritantes pour la peau et les voies respiratoires. De plus, une fois en fin de vie, elle finit majoritairement en décharge. Les nouveaux matériaux organiques, eux, sont pour la plupart compostables ou réutilisables, s’inscrivant dans une boucle de vie infinie qui ne laisse aucun déchet toxique derrière elle.

Le mycélium : l’isolant qui pousse tout seul

L’une des innovations les plus fascinantes réside dans l’utilisation du mycélium, la partie végétative des champignons. Ce n’est plus un matériau que l’on fabrique, mais un organisme que l’on fait croître.

Un processus de fabrication révolutionnaire

Le principe est simple : on place des déchets agricoles (paille, copeaux de bois, balles de chanvre) dans des moules, puis on y inocule du mycélium. En quelques jours, les filaments blancs du champignon digèrent partiellement les déchets et tissent un réseau dense et ultra-solide qui lie les particules entre elles. Une fois le moule rempli, le processus est stoppé par un simple passage à la chaleur, laissant place à un bloc d’isolant rigide et léger.

Performances thermiques et résistance au feu

Le mycélium possède des propriétés étonnantes. En plus d’une conductivité thermique comparable aux meilleurs standards, il est naturellement ignifuge. Contrairement aux plastiques alvéolaires (polystyrène) qui fondent et dégagent des fumées toxiques, le mycélium carbonise lentement en surface, créant une barrière protectrice contre les flammes. C’est l’isolant idéal pour les structures bois.

Les algues marines : une solution millénaire remise au goût du jour

Sur les côtes de la Méditerranée ou de la mer Baltique, les algues ont longtemps été perçues comme une nuisance sur les plages. Aujourd’hui, elles sont récoltées pour devenir des boucliers thermiques d’exception.

Le cas de la posidonie : un rempart naturel

La posidonie, une plante marine qui s’échoue en « banquettes » sur les rivages, possède des fibres naturellement riches en sels minéraux. Ces sels lui confèrent une résistance naturelle à la putréfaction et aux insectes, sans aucun traitement chimique. Une fois séchée et transformée en laine à insuffler ou en panneaux, elle offre une inertie thermique remarquable, idéale pour protéger les maisons de la chaleur estivale.

Résistance à l’humidité et durabilité

Contrairement à la laine de verre qui perd ses capacités isolantes dès qu’elle prend l’humidité, les fibres d’algues gèrent très bien la vapeur d’eau. Elles peuvent absorber une certaine quantité d’humidité et la restituer sans se tasser ni moisir. Cette respirabilité est cruciale pour la rénovation du bâti ancien, où la gestion de l’humidité est souvent un casse-tête structurel.

La valorisation des déchets agricoles : transformer les surplus en confort

L’agriculture ne sert plus seulement à nous nourrir, elle devient le fournisseur officiel de nos murs. L’idée est d’utiliser ce qui restait autrefois sur les champs après la récolte.

Paille, chanvre et balles de riz

La paille est l’isolant biosourcé par excellence, mais de nouvelles filières émergent. La balle de riz (l’enveloppe du grain), riche en silice, est quasiment imputrescible. Le chanvre, lui, est déjà un classique, mais ses performances sont sans cesse améliorées par des mélanges avec des liants organiques. Ces matériaux permettent de créer des murs « perspirants » qui régulent naturellement l’hygrométrie intérieure.

Le rôle de l’économie circulaire

Utiliser des déchets agricoles réduit les coûts de transport et soutient l’économie locale. Un agriculteur peut désormais vendre ses résidus à une usine de transformation située à quelques kilomètres, créant ainsi une filière courte et décarbonée.

Comparatif des performances des nouveaux isolants biosourcés

Le tableau ci-dessous compare les caractéristiques techniques des solutions émergentes par rapport à la laine de verre traditionnelle.

| Matériau isolant | Origine | Conductivité (λ) | Résistance au feu | Impact Carbone |

| Laine de verre | Sable / Verre (fusion) | 0,032 – 0,040 | Excellente (A1) | Élevé (Énergie grise) |

| Mycélium | Champignon / Déchets | 0,030 – 0,039 | Très bonne (B) | Négatif (Stocke CO2) |

| Algues (Posidonie) | Récolte marine | 0,038 – 0,045 | Naturelle | Neutre à Négatif |

| Balle de riz | Déchet agricole | 0,042 – 0,050 | Bonne (Silice) | Très faible |

Commentaires sur le comparatif

On remarque que si la laine de verre reste imbattable sur le classement pur du feu (A1), le mycélium et les algues offrent des conductivités thermiques (lambda) extrêmement compétitives. La réelle différence se joue sur l’impact carbone : là où la laine de verre consomme de l’énergie pour exister, les nouveaux isolants nettoient l’atmosphère durant leur production. Le choix d’un isolant ne se fait donc plus seulement sur son épaisseur, mais sur sa capacité à rendre le bâtiment « vivant » et durable.

Les freins à l’adoption et les perspectives d’avenir

Malgré leurs atouts, ces matériaux doivent encore franchir quelques obstacles avant de devenir la norme sur tous les chantiers de France.

Coût et industrialisation

Le principal défi reste le passage à l’échelle industrielle. Aujourd’hui, un isolant à base de mycélium coûte encore environ 20% à 30% plus cher que la laine de verre classique. Cependant, avec l’augmentation du prix du carbone et l’industrialisation des procédés, cette différence tend à disparaître.

Certification et normes du bâtiment

Le secteur du bâtiment est conservateur par nature. Obtenir les certifications (Avis Techniques du CSTB) pour ces nouveaux matériaux demande du temps et des tests rigoureux. Mais la pression de la RE2020 et des réglementations suivantes accélère l’homologation de ces solutions biosourcées, rassurant ainsi les assureurs et les constructeurs.

Une coupe architecturale montrant les différents nouveaux isolants : des fibres d’algues bleutées, du mycélium blanc et dense, et des fibres de paille dorée, avec un laboratoire de biotechnologie propre en arrière-plan.