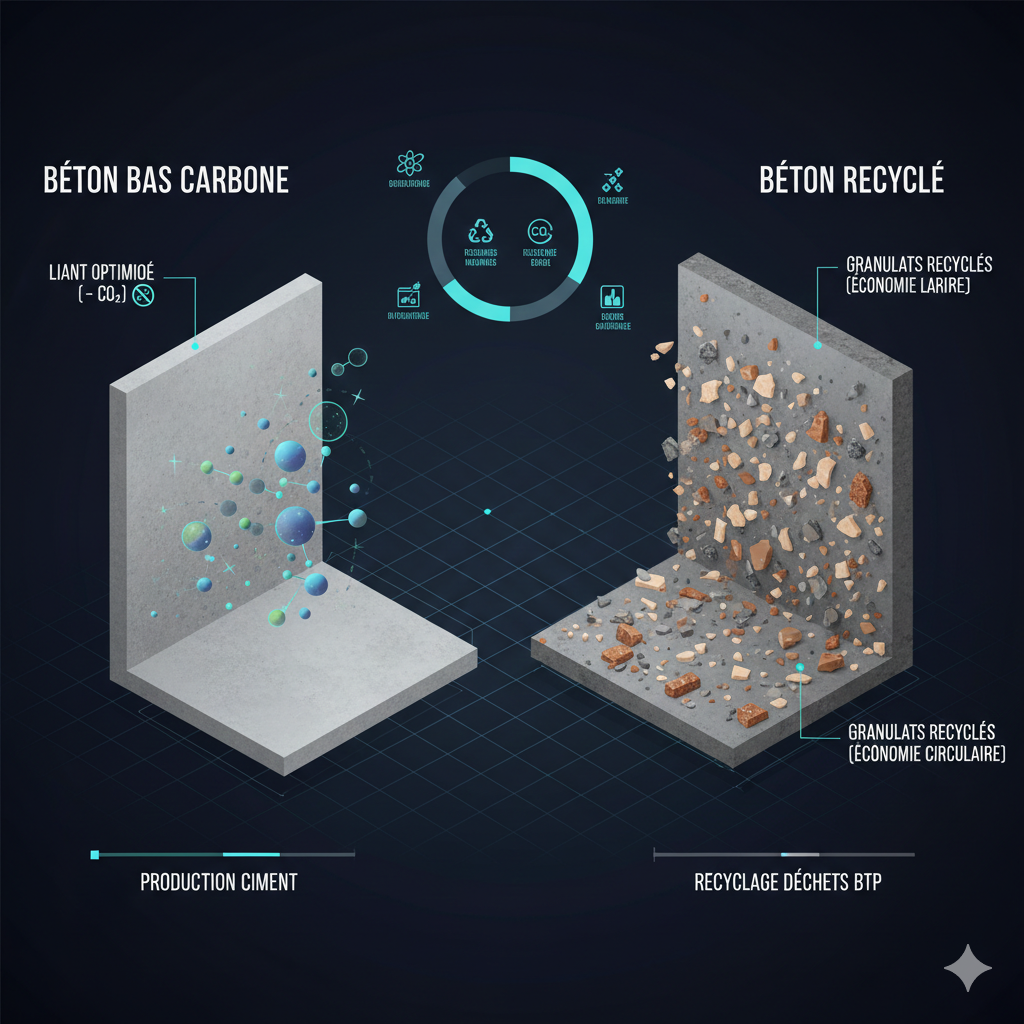

Le secteur de la construction vit sa plus grande révolution depuis l’invention du ciment Portland. Responsable d’environ 7% des émissions mondiales de CO2, le béton traditionnel est aujourd’hui sur la sellette. Pour répondre aux exigences de la RE2020 et à l’urgence climatique, deux solutions majeures s’affrontent sur les chantiers : le béton bas carbone et le béton recyclé. Si ces deux termes sont souvent confondus par le grand public, ils désignent des réalités techniques et écologiques bien distinctes. L’un s’attaque à la pollution générée par la fabrication du liant, tandis que l’autre mise sur l’économie circulaire des matériaux. Comprendre leurs différences est essentiel pour tout maître d’ouvrage souhaitant bâtir durablement sans compromettre la solidité de son gros œuvre.

Béton bas carbone : réduire l’empreinte à la source

Le béton bas carbone n’est pas un matériau « nouveau » en soi, mais une optimisation chimique du mélange traditionnel. Son objectif principal est de diminuer drastiquement l’empreinte carbone liée à la production du ciment, qui est l’ingrédient le plus polluant du béton.

Le rôle crucial du clinker dans l’empreinte carbone

Pour comprendre le béton bas carbone, il faut s’intéresser au clinker. Il s’agit du constituant principal du ciment, obtenu par la cuisson de calcaire et d’argile à près de 1450°C. Ce processus est doublement polluant : il nécessite une énergie thermique colossale et libère du CO2 lors de la décarbonatation du calcaire. Le béton bas carbone consiste donc à remplacer une partie de ce clinker par des produits de substitution dont la fabrication est moins énergivore.

Les liants alternatifs et les additions minérales

Pour réduire la proportion de clinker, les industriels utilisent des « additions » issues souvent de sous-produits d’autres industries. On y retrouve notamment :

- Le laitier de haut-fourneau : un résidu de la fabrication de l’acier.

- Les cendres volantes : issues des centrales thermiques.

- Les fumées de silice ou les métakaolins. Ces composants permettent de maintenir, voire d’améliorer, certaines propriétés du béton (comme la résistance aux environnements agressifs) tout en affichant un bilan carbone réduit de 30% à 50% par rapport à un béton classique.

Béton recyclé : l’économie circulaire au service du chantier

Si le béton bas carbone s’intéresse à la chimie du liant, le béton recyclé se concentre sur les « os » du béton : les granulats. Dans un contexte de pénurie de sable et de graviers naturels, cette solution devient incontournable.

La valorisation des granulats de déconstruction

Un béton est composé à environ 60% ou 70% de graviers et de sable. Le béton recyclé remplace une partie de ces ressources naturelles par des granulats issus du concassage de vieux bétons provenant de chantiers de déconstruction. Au lieu de finir en décharge, l’ancien béton est trié, nettoyé et broyé pour redevenir une matière première. C’est le principe même de la boucle fermée.

Un cycle de vie prolongé et une préservation des ressources

L’avantage majeur du béton recyclé est la préservation des écosystèmes. L’extraction de granulats naturels en carrières ou en rivières a un impact environnemental lourd. En réutilisant les débris de construction, on limite le transport longue distance et on réduit le gaspillage. Toutefois, attention aux idées reçues : un béton recyclé n’est pas forcément « bas carbone » si le ciment utilisé pour lier les granulats recyclés est un ciment traditionnel ultra-polluant.

Béton bas carbone vs béton recyclé : le comparatif technique

Pour vos travaux de gros œuvre, le choix entre ces deux types de bétons dépendra de vos priorités : réduction des émissions de gaz à effet de serre ou préservation des ressources naturelles.

| Critère de comparaison | Béton bas carbone | Béton recyclé |

| Objectif prioritaire | Réduction des émissions de CO2 | Économie circulaire (ressources) |

| Levier d’action | Remplacement du clinker (ciment) | Remplacement des graviers/sable |

| Performance mécanique | Identique ou supérieure au béton classique | Légère baisse de résistance possible si mal dosé |

| Prix | Généralement +5% à +15% selon le liant | Compétitif si la source de recyclage est proche |

| Disponibilité | Très large chez les grands cimentiers | Dépend des centres de recyclage locaux |

| Usage idéal | Fondations, voiles, dalles structurelles | Voirie, remplissage, structures moins sollicitées |

Les nuances de performance et de mise en œuvre

Le béton bas carbone peut parfois avoir une prise plus lente (le temps qu’il durcisse) car les liants alternatifs réagissent moins vite que le clinker pur. Cela peut demander une adaptation des cycles de coffrage sur le chantier. Le béton recyclé, quant à lui, peut être plus poreux. L’absorption d’eau des granulats recyclés doit être parfaitement maîtrisée par le centralier pour garantir la maniabilité du mélange sur le terrain.

Comment choisir pour vos travaux de gros œuvre ?

Le choix ne doit pas être binaire. En réalité, le meilleur béton actuel est souvent un hybride des deux technologies.

Les critères de résistance structurelle

Pour des éléments porteurs critiques, comme des poutres de grande portée ou des poteaux fortement chargés, on privilégiera souvent le béton bas carbone pur. Sa formulation est extrêmement stable et ses performances sont certifiées par des années de recul technique. Le béton recyclé est, pour l’instant, plus couramment utilisé pour des dalles sur terre-plein, des fondations peu profondes ou des aménagements extérieurs, bien que les normes évoluent pour permettre son usage structurel plus large.

La logistique et le bilan carbone global

Un béton recyclé dont les granulats ont parcouru 200 km en camion perd tout son intérêt écologique. De même, un béton bas carbone utilisant des laitiers importés de l’autre bout du monde voit son bénéfice environnemental s’effriter. Le choix doit donc être guidé par la proximité des centrales et l’origine des composants. C’est l’analyse du cycle de vie (ACV) de votre projet qui donnera la réponse finale.

L’avenir de la construction : vers le béton « zéro carbone » recyclé

La recherche avance vers une fusion parfaite : un béton qui utiliserait des liants géopolymères (sans aucun ciment) associés à 100% de granulats recyclés. Ce « graal » de la construction permettrait de bâtir des structures à empreinte carbone négative, en combinant le stockage de CO2 dans le béton (carbonatation) et l’absence totale d’extraction naturelle.

En attendant, pour vos projets actuels, la combinaison d’un ciment CEM III (à base de laitier) et de 20% à 30% de granulats recyclés représente le meilleur compromis entre coût, technique et respect de l’environnement.